Allgemeines

Liegt der Zündzeitpunkt zu früh, so neigt der Motor zum >>Klingeln<<, entzündet sich das Gemisch zu spät, wird der Motor zu heiß. Beides beeinträchtigt seine Lebensdauer.

Bevor es an das Einstellen des Zündzeitpunktes geht, muss zunächst der Unterbrecherkontaktabstand eingestellt werden. Er beträgt meist 0,4 mm an höchster Nockenstelle.

Ist der Kontaktabstand korrekt, muss man wissen, bei welcher Kolbenstellung das Gemisch entzündet werden soll.

Sind keine Einstellwerte für den Motor bekannt, so erhält ein Motor älterer Baujahre etwa 10 Prozent des Kolbenhubs als Vorzündung. Bei einem Motor mit bspw. 100 mm Hub müssen bei voller Frühzündung des Zünders die Unterbrecherkontakte abheben, sobald der Kolben 10 mm vor dem oberen Totpunkt steht.

Eine zweite Möglichkeit besteht darin, die Zündung im Spätzündungspunkt einzustellen.

Der Kolben wird dazu in den Oberen Totpunkt (O.T.) oder knapp davor gebracht.

Der Verstellbereich des Zünders reicht dann, den Zündzeitpunkt den Betriebsbedingungen des Motors anzupassen.

Motoren mit Zündern ohne Verstellmechanismus bekommen etwa 1/10 des Hubes als Vorzündung. Bessere Laufeigenschaften müssen dann durch Probieren gefunden werden.

Ist der Zündungswert bekannt, so kann er entweder in Winkelgraden oder in Millimetern angegeben sein. Da die Einstellung nach Winkelgraden genauer ist, sollte nach Möglichkeit diese Angabe verwendet werden. Bei Motoren mit nicht abnehmbarem Zylinderkopf kann ohnehin der Kolbenweg nicht nachgemessen werden.

Lediglich bei Blockkonstruktionen ist die Einstellung nach Millimeter aus praktischen Gründen vorzuziehen, da der Primärantrieb in der Regel schlecht zugänglich ist. Bei diesen Motoren wird daher die Vorzündung ab Werk auch oft nur in Millimeter Kolbenweg angegeben.

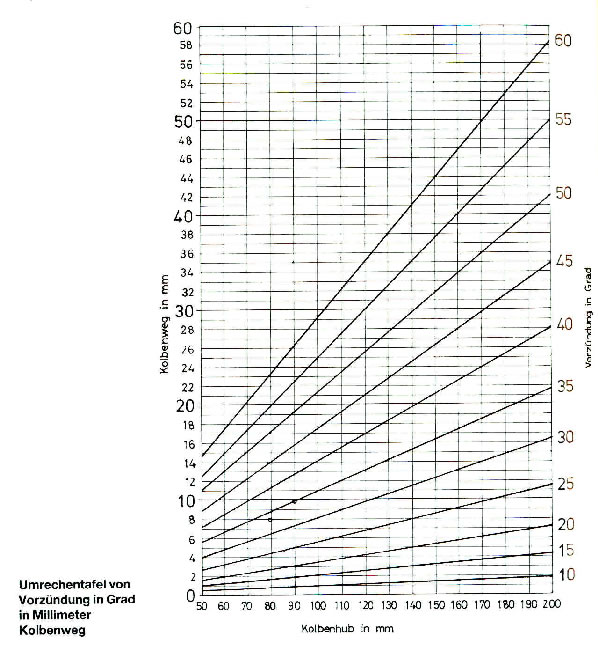

Die Abb. 1 zeigt eine Tafel, mit deren Hilfe der Kolbenweg in Kurbelgrade umgerechnet werden kann.

Abb.1

Die Tafel gilt für ein Pleuelstangenverhältnis von 1:4,5. Das Pleuelstangenverhältnis gibt das Längenverhältnis von Kurbelradius zu Pleuelstange (= Lochmittenabstand zwischen Pleuelfußlager und Kolbenbolzenlager) an.

Das Verhältnis lag seinerzeit größtenteils zwischen 1:4 und 1:4,5.

r = Kurbelradius (halber Hub)

l = Pleuellänge

Die in der Umrechnungstafel dargestellten Werte sind auch für ein Pleuelstangenverhältnis von 1:3,5 und 1:5, und somit für die meisten Motoren, hinreichend genau.

Die Abweichung gegenüber dem dargestellten Verhältnis liegt bei 1 bis 2 Prozent.

Die Umrechnung von Winkelgraden in mm Kolbenweg erfolgt nach folgender Formel:

s = Kolbenweg in mm

r = Kurbelradius (halber hub) in mm

![]() = Kurbelgrad in Grad

= Kurbelgrad in Grad

V = Pleuelstangenverhältnis

Die Sinus- und Cosinuswerte entnehme man entsprechenden Tafeln oder errechnet sie mit einem Taschenrechner.

Zur exakten Berechnung ist, wie oben erwähnt, das Pleuelstangenverhältnis zu ermitteln.

Wenn der Motor zerlegt ist, sollte daher der Lochmittenabstand zwischen Pleuelfußlager und Kolbenbolzen gemessen werden.

Der Kurbelradius entspricht dem halben Hub.

Die Anwendung der Umrechentafel kann am besten durch ein Beispiel erläutert werden.

Von einem Motor mit 80 mm Hub wird der Winkel gesucht, der einen Kolbenhub von 8 mm entspricht.

Man sucht dazu den Schnittpunkt der beiden Größen zugehörigen Linien. Dieser liegt zwischen den beiden schräg nach oben verlaufenden Geraden von 30 und 35 Grad, und zwar etwas oberhalb der Mitte. Der zugehörige Winkel beträgt demnach rund 33,5 Grad.

Auf die Darstellung jedes einzelnen Winkelgrades wurde aus Gründen der Übersichtlichkeit verzichtet.

Bei der Umrichtung der Kurbelgrade in Millimeter Kolbenweg, geht man analog vor.

Gesucht wird von einem Motor mit 90 mm Hub der Kolbenweg, der einen Kurbelgrad von 35 grad entspricht.

Dazu ermittelt man den Schnittpunkt der 35 Grad-Linie mit der senkrechten Linie des Kolbenhubes von 90 mm. Von diesem Punkt geht man waagerecht nach links und findet den zugehörigen Wert des Kolbenweges, hier 9,8 mm.

Bei vielen Motoren ist die richtige Stellung der Kurbelwelle zum Zünder oftmals nicht gegeben. In diesem Fall ist folgendermaßen zu verfahren.

Die Zündeinstellung nach Winkelgraden geschieht mit einer Gradscheibe, die auf der Kurbelwelle befestigt wird. Gradscheiben sind in Fachgeschäften oder im Zubehörhandel erhältlich.

Am Motorgehäuse wird an geeigneter Stelle ein Zeiger, z.B. aus einem Stück Draht, angebracht.

Nun wird zunächst der obere Totpunkt des Kolbens ermittelt. Dazu wird durch eine Öffnung im Zylinderkopf ein Stück Rund- oder Flacheisen soweit in den Zylindergeschoben und verkantet, dass der Kolben nicht in seine Totpunktstelle fahren kann.

Die Kurbelwelle wird nun soweit gedreht, bis der Kolben an dieser Sperre anliegt. Die Gradzahl, auf die der Zeiger dabei weist, wird notiert. Dann wird die Kurbelwelle entgegengesetzt gedreht, bis der Kolben wiederum die sperre berührt. Diese Stellung wird ebenfalls notiert.

Der obere Totpunkt ergibt sich nun genau in der Mitte der beiden Anschlagstellungen.

Die Sperre wird entfernt und die Kurbelwelle auf den ermittelten Totpunkt gedreht.

Um weitere Einstellarbeiten zu vereinfachen, wird die Gradscheibe jetzt auf 00 gestellt.

Die Kurbelwelle wird entgegen dem Motordrehsinn um eine halbe Umdrehung zurückgedreht und anschließend in die Vorzündungsstellung gebracht.

Der Zünder wird nun bei Stellung auf >früh< so eingestellt, dass die Kontakte gerade zu öffnen beginnen.

In dieser Stellung von Motor und Zünder können die Zahnräder in Eingriff gebracht werden.

Der genaue Öffnungszeitpunkt der Unterbrecherkontakte kann durch einen Metallstreifen (z.B. Aluminiumfolie) festgestellt werden. Dieser wird zwischen die beiden Kontakte geklemmt und lässt sich beim Öffnen des Unterbrechers leicht bewegen.

Eine exaktere Methode ist mit einem Durchgangsprüfer möglich.

Dazu muß allerdings die Halteschraube für die Unterbrecherplatte herausgeschraubt werden (bei rotierendem Unterbrecher). Sitzt die Platte mit ihrem Konus nicht allein fest genug im Zündanker, wird sie mit einer Schraube festgehalten, die gegenüber dem Kontakthalter des festen Kontaktes isoliert sein muß.

Andernfalls würde beim Öffnen der Kontakte ein Strom durch die Zündwicklung fließen und evtl. den Magneten schwächen.

Zum Feststellen des Öffnungszeitpunkt wird das eine Kabel des Prüfgerätes mit dem Zündergehäuse und das andere mit dem festen Kontakt verbunden. Die Lampe des Geräts erlischt, sobald die Kontakte öffnen.

Bei Magnetzündern mit feststehendem Unterbrecher ist zur Zündeinstellung mit dem Durchgangsprüfer die Zuleitung zum Zündanker abzuklemmen.

Die Zündeinstellung nach Millimeter Kolbenweg kann sowohl bei abgenommenem als auch bei montiertem Zylinderkopf erfolgen.

Ungenauigkeiten ergeben sich hier in erster Line durch Feststellung der Totpunktlage des Kolbens. Denn kurz vor und kurz nach dem tatsächlichen Totpunkt bewegt sich der Kolben fast kaum, obwohl sich die Kurbelwelle um mehrere Grad dreht.

Eine wirklich genaue Einstellung des Totpunktes ist daher nur mit einer Messuhr möglich.

Nach Festlegung des Totpunkts wird der Kolben um das vorgeschriebene Maß der Frühzündung zurückgefahren und der Motor mit dem Zünder in Eingriff gebracht.

Bei aufgesetztem Zylinderkopf ist eine Einstellung nur durch die Kerzenöffnung möglich. Eine Messung mit der Tiefenlehre ist aber nur bei nicht schrägem Kerzensitz möglich.

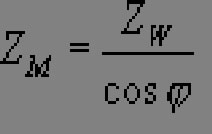

Ist der Winkel zwischen Zylinderachse und Kerzenachse bekannt, kann der zu messende Wert errechnet werden.

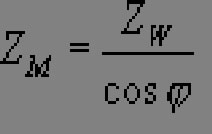

ZM = Meßwert in mm

ZW = Vorzündung in mm (Werksangabe)

![]() = Winkel zw. Zylinder- und Kerzenachse

= Winkel zw. Zylinder- und Kerzenachse

Den Cosinus – Wert entnimmt man einem Tabellenwert oder einem Taschenrechner.

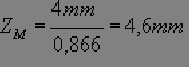

Ein Beispiel:

Die Vorzündung nach Werksangabe beträgt 4 mm, der Winkel zwischen Zylinder- und Kerzenachse 300.

Hieraus ergibt sich der Messwert (cos 300 = 0,866):

Das heißt, dass der durch den schrägen Kerzensitz einzustellende Wert 4,6 mm beträgt, damit sich der tatsächliche Frühzündungswert von 4 mm ergibt.

Für größere Winkel als 300 wird diese Methode allerdings ungenau. Die Einstellung sollte dann bei demontiertem Zylinderkopf erfolgen.

Die Einstellung des Zündzeitpunktes bei Schwungmagnetzündern ist recht einfach.

Das Polrad sitz mit Konus und Scheibenfeder fest auf der Kurbelwelle. Eine Verstellmöglichkeit ist lediglich durch die Langlöcher der Grundplatte gegeben.

Ist der genaue Zündzeitpunkt nicht bekannt, dreht man die Grundplatte so, dass die Befestigungsschrauben mittig in den Langlöchern sitzen.

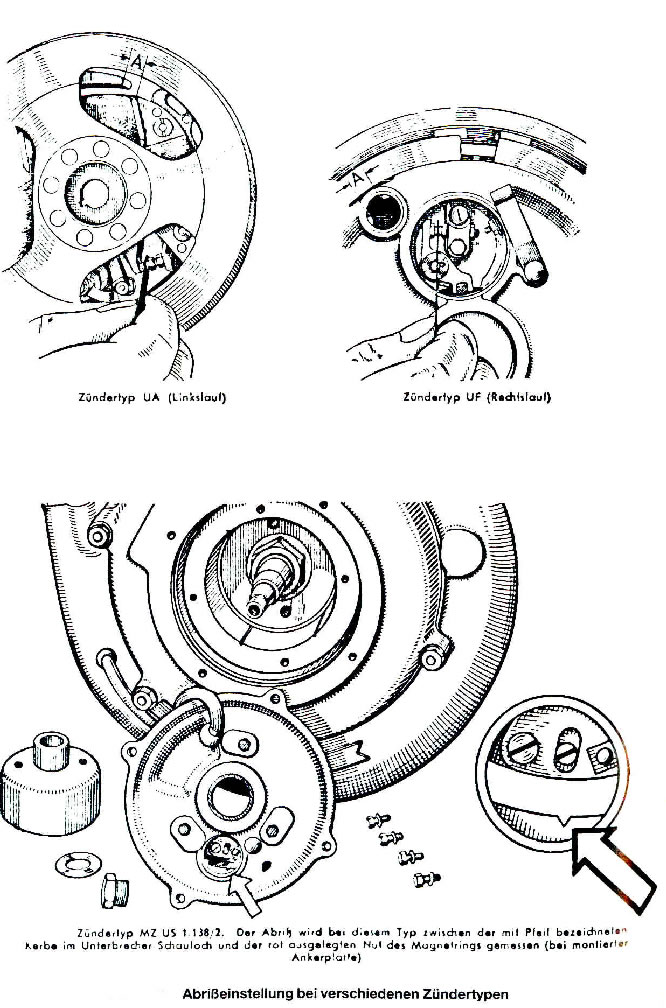

Sehr wichtig ist die Beachtung des richtigen Polschuh-Abrisses, da dieser entscheidenden Einfluß auf die Zündleistung hat.

Der Abriß A bezeichnet den Abstand der ablaufenden Magnet-Polschuhkante von der nächstliegenden Ankerkante, wenn die Kontakte gerade zu öffnen beginnen.

Der Öffnungszeitpunkt der Kontakte lasst sich wiederum mit einer dünnen Metallfolie feststellen.

Ein Verstellen des Abrisses ist nur durch eine Änderung des Kontaktabstandes möglich. Dabei führt ein kleinerer Unterbrecherabstand zu einem größeren Abriß und ein größerer Abstand zu einem kleineren Abriß.

Die richtige Abrißstellung hat Vorrang vor dem Kontaktabstand. Um den richtigen Abriß einzustellen, kann daher der meist vorgeschriebene Kontaktabstand von 0,4 mm um bis zu

0,1 mm nach oben oder unten variiert werden.

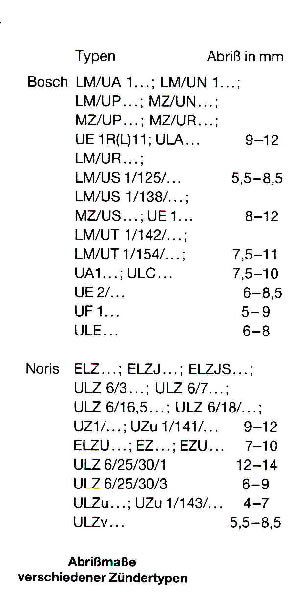

Die Tabelle gibt Auskunft über den Abriß verschiedener Zündertypen.